Всесторонний анализ типов и способов обработки регулирующих клапанов для жидкостей

В современных промышленных системах работа регулирующих клапанов для жидкостей напрямую влияет на эффективность и безопасность всей системы. Однако в условиях сложных рабочих условий и разнообразных потребностей как правильно выбрать регулирующих клапанов для жидкостей? Каковы ключевые технологии и сложности в его обработке?

В этой статье мы рассмотрим типы регулирующих клапанов для жидкостей, их функции и технологию обработки с помощью систематической классификации и глубокого анализа, чтобы предоставить рекомендации для промышленного применения и производства продукции.

1. Типы регулирующих клапанов для жидкостей: наиболее полная классификация и представление функций

Регулирующих клапанов для жидкостей – это устройства, используемые для регулирования и контроля потока, давления и направления движения жидкостей (жидкостей или газов) и широко применяемые в промышленности, сельском хозяйстве, строительстве и энергетике. В соответствии с функциями, структурой и принципом работы регулирующих клапанов для жидкостей можно разделить на следующие категории:

(1) Классификация по функциям

Регулирующих клапанов для жидкостей можно разделить на следующие категории в зависимости от их основной функции:

1) Клапаны управления потоком

Используются для регулирования потока жидкости. К распространенным типам относятся дроссельные клапаны, клапаны для регулирования скорости и клапаны пропорционального расхода.

●Дроссельный клапан: регулирует поток, изменяя площадь поперечного сечения проточной части.

●Клапан управления скоростью: используется для управления скоростью движения привода.

●Пропорциональные клапаны расхода: точное управление расходом с помощью электрического сигнала.

●Распределительные и коллекторные клапаны: разделите входной поток на несколько выходных потоков или объедините несколько входных потоков в один выходной поток.

2) Клапан управления давлением

Используются для регулирования или ограничения давления жидкости. К распространенным типам относятся перепускные клапаны, редукционные клапаны и клапаны последовательности.

●Перепускной клапан: используется для ограничения максимального давления в системе и защиты системы.

●Редукционный клапан: снижает высокое давление жидкости до необходимого низкого давления.

●Последовательные клапаны: управляют последовательностью действия нескольких приводов в зависимости от давления.

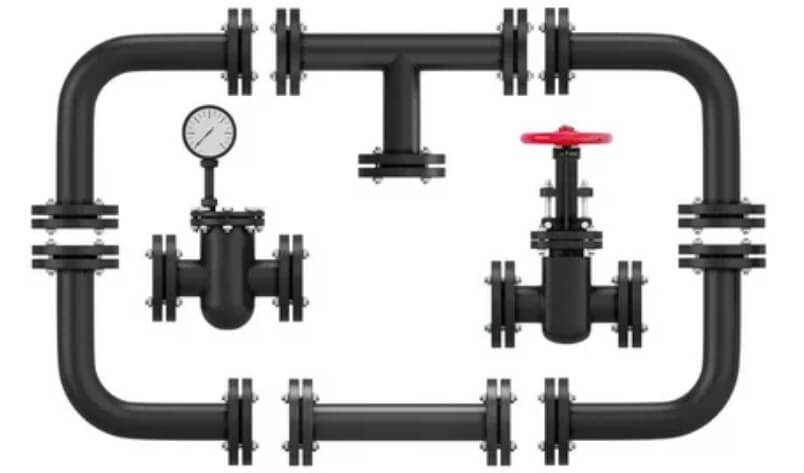

3) Клапан управления направлением

Используются для управления направлением потока жидкости. К распространенным типам относятся обратные, распределительные и запорные клапаны.

●Обратный клапан: Позволяет жидкости течь только в одном направлении.

●Направленные клапаны: используются для изменения направления потока жидкости, распространены двухпозиционные двухходовые клапаны, трехпозиционные четырехходовые клапаны и так далее.

●Шаттл-клапан: автоматически выбирает источник жидкости в зависимости от давления.

(2) Классификация по структуре

Регулирующих клапанов для жидкостей можно разделить на следующие категории в зависимости от их внутренней структуры и способа действия:

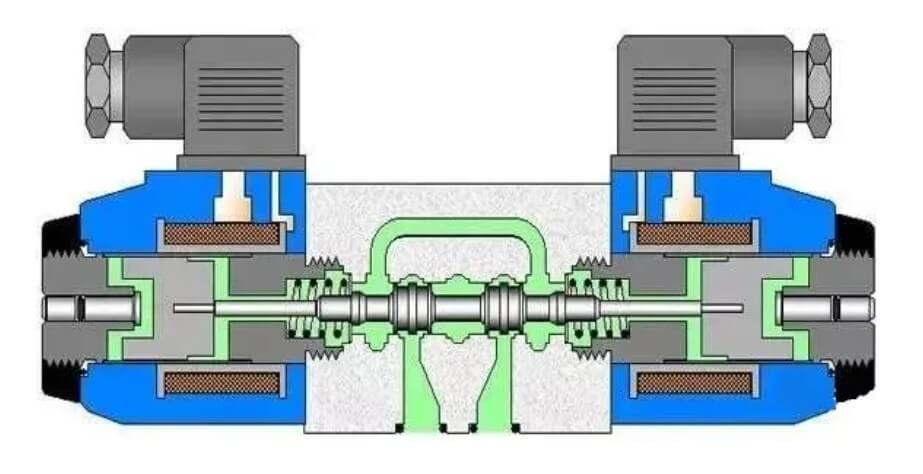

1) Золотник

Проход жидкости изменяется за счет перемещения золотника, который обычно используется в распределителях и клапанах управления потоком.

2) Шаровой клапан

Вращение шара позволяет управлять включением и выключением или потоком жидкости, хорошая герметичность, гибкость в эксплуатации.

3) Заслонка

Поток жидкости регулируется вращением диска (пластины-бабочки), который подходит для большого расхода и низкого перепада давления.

4) Задвижка

С помощью подъема пластины затвора можно управлять включением и выключением жидкости, подходит для полностью открытых или полностью закрытых случаев.

5) Игольчатый клапан

Расход точно регулируется за счет крошечного смещения конического золотника, что подходит для малых расходов и высокоточного управления.

(3) Классификация по способу вождения

В зависимости от способа приведения клапана в действие регулирующих клапанов для жидкостей можно разделить на следующие категории:

1) Ручной клапан управления

Регулирующий клапан включается и выключается или настраивается вручную (например, с помощью маховика, рукоятки).

2) Моторизованные регулирующие клапаны

Привод от электродвигателя или электромагнита, подходит для автоматизированных систем управления.

3) Пневматические регулирующие клапаны

Приводимый в действие сжатым воздухом, он подходит для легковоспламеняющихся и взрывоопасных сред или сред с высокой влажностью.

4) Гидравлический клапан управления

Приводимый в действие гидравлическим маслом, он подходит для высоких давлений и больших расходов.

5) Пневматический клапан управления

Приводятся в действие давлением жидкости, часто встречаются в крупном промышленном оборудовании.

(4) Классификация по принципу работы

В соответствии с принципом работы клапана, регулирующих клапанов для жидкостей можно разделить на следующие категории:

1) Клапаны прямого действия

Поток жидкости регулируется прямым воздействием на золотник (например, пружиной, силой соленоида).

2) Клапаны с пилотным управлением

Действие основного золотника контролируется давлением пилота и подходит для высокого давления и большого расхода.

3) Пропорциональный клапан

Непрерывное регулирование расхода или давления достигается с помощью электрического сигнала, управляющего перемещением золотника.

4) Сервоклапан

Точное управление положением золотника с помощью сигнала обратной связи, подходит для высокоточных систем управления.

(5) Классификация по областям применения

В зависимости от области применения регулирующих клапанов для жидкостей можно разделить на следующие категории:

1) Клапаны для промышленного использования

Используется в нефтяной, химической, электроэнергетической и других областях промышленности, например, в качестве регулирующих клапанов, шаровых кранов.

2) Клапаны для строительства

Используются в системах отопления, вентиляции и кондиционирования воздуха, водоснабжения и водоотведения, например, в качестве терморегулирующих и балансировочных клапанов.

3) Клапаны для сельского хозяйства

Используется в ирригационных системах, таких как электромагнитные клапаны, редукционные клапаны.

4) Клапаны для энергии

Используется в газовой промышленности, атомной энергетике и других областях, например, в качестве предохранительных и регулирующих клапанов.

(6) Классификация по форме уплотнения

В зависимости от формы уплотнения клапана, регулирующих клапанов для жидкостей можно разделить на следующие категории:

1) Клапан с мягким уплотнением

Использование резины, политетрафторэтилена и других мягких материалов для уплотнения, герметичность хорошая, но устойчивость к высоким температурам, коррозионная стойкость плохая.

2) Клапан с жестким уплотнением

Использование металлических материалов для уплотнения, высокая температура и коррозионная стойкость, но эффективность уплотнения относительно низкая.

Резюме:

Регулирующих клапанов для жидкостей можно классифицировать по-разному, в зависимости от таких параметров, как функция, структура, режим привода, принцип работы, область применения и форма уплотнения. Выбор подходящего регулирующих клапанов для жидкостей требует всестороннего учета таких факторов, как характеристики жидкости, условия эксплуатации, точность регулирования и экономичность.

2. обработка и производство регулирующих клапанов для жидкостей

Обработка и изготовление регулирующих клапанов для жидкостей включает в себя ряд аспектов, в том числе выбор материала, методы обработки, сборку и ввод в эксплуатацию, а также контроль качества. Ниже приводится общее описание обработки и производства регулирующих клапанов для жидкостей:

(1) Выбор материала

1) Ключевые моменты:

Материалы для регулирующих клапанов для жидкостей необходимо выбирать с учетом характера жидкости (например, коррозионной активности, температуры, давления) и условий эксплуатации.

2) Часто используемые материалы:

●Металлические материалы: нержавеющая сталь, углеродистая сталь, медный сплав, титановый сплав и т.д., подходят для высокого давления, высокой температуры или коррозионных жидкостей.

●Неметаллические материалы: политетрафторэтилен (PTFE), резина, нейлон и т. д., используемые для уплотнений или в системах с низким давлением и низкой температурой.

3) Проблемы с обработкой:

Например, нержавеющая сталь – твердый и труднообрабатываемый материал, а неметаллические материалы, такие как резина, требуют специальных процессов формовки.

(2) Методы обработки

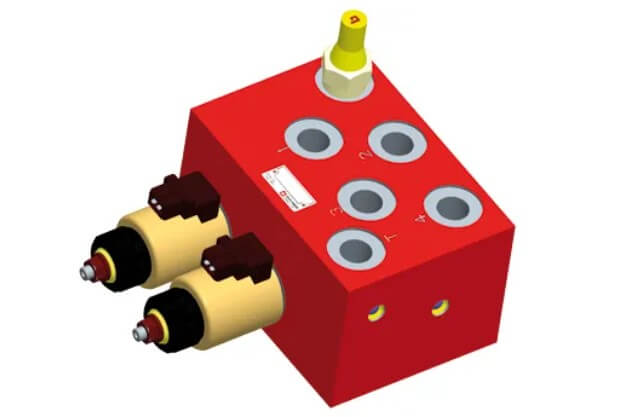

1) Кастинг:

●Подходит для предварительного формования крупных и сложных деталей, таких как корпуса клапанов и капоты.

●Обычно используются такие процессы литья, как литье в песчаные формы, литье по выплавляемым моделям и литье под давлением.

●Проблема: В процессе литья возникают дефекты, такие как пористость, усадка и т. д., которые необходимо обрабатывать и тестировать для обеспечения качества.

2) Ковка:

●Используется для изготовления высокопрочных, устойчивых к высокому давлению корпусов или золотников клапанов.

●Преимущество: плотная организация и хорошие механические свойства кованых деталей.

●Проблема: Процесс ковки является дорогостоящим и требует последующей механической обработки.

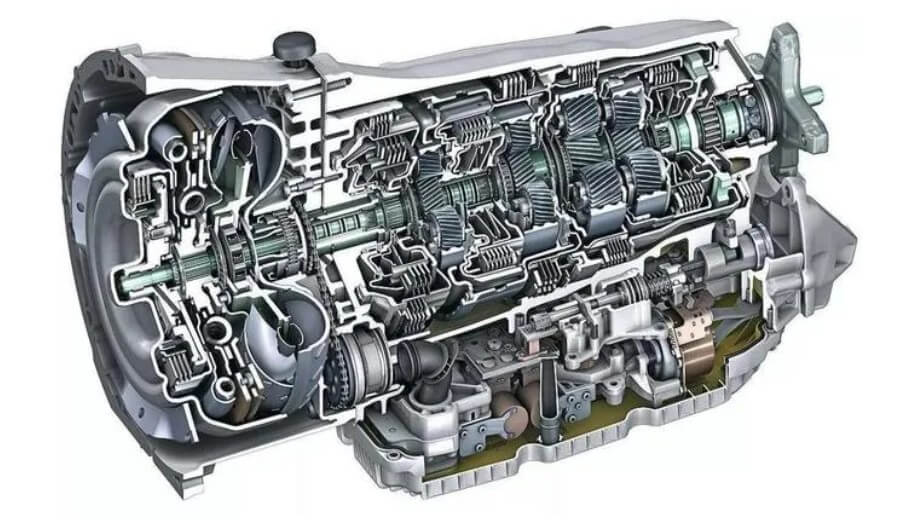

3) Обработка:

●Включая токарную, фрезерную, шлифовальную, сверлильную и т.д., используется для обработки ключевых компонентов, таких как корпус клапана, золотник клапана, уплотнительная поверхность и т.д.

●Ключевой момент: применение высокоточных станков с ЧПУ (CNC) для обеспечения допусков на размеры и чистоту поверхности.

●Задача: Обработка сложных рабочих и уплотнительных поверхностей требует высокоточного оборудования и процессов.

4) Сварка:

●Используется для соединения корпусов клапанов с трубопроводами или для сборки сложных конструкций.

●Ключевой момент: в процессе сварки необходимо обеспечить прочность и герметичность сварного шва, чтобы избежать деформации и трещин.

5) Обработка поверхности:

●В том числе покрытие, напыление, обработка окислением и т.д., используемые для улучшения коррозионной стойкости, износостойкости и уплотнительных характеристик клапана.

●Задача: обработка поверхности должна быть равномерной и не влиять на точность размеров клапана.

(3) Монтаж и ввод в эксплуатацию

1) Процесс сборки:

●Включает сборку таких деталей, как корпус клапана, золотник, уплотнения и привод.

●Ключевой момент: в процессе сборки необходимо обеспечить точность совмещения компонентов, особенно прилегания уплотнительных поверхностей.

2) Отладка и тестирование:

●После сборки необходимо провести испытание давлением, испытание на герметичность и испытание на действие, чтобы обеспечить функционирование и работоспособность клапана.

●Задача: Испытания в условиях высокого давления, высоких температур или агрессивных жидкостей требуют специального оборудования и строгих мер безопасности.

(4) Контроль качества

1) Методы обнаружения:

●Контроль размеров: использование высокоточного оборудования, такого как КИМ, проекторы и т.д., для контроля критических размеров.

●Испытание на герметичность: герметичность клапана проверяется испытанием на герметичность или гидравлическим испытанием.

●Испытание материалов: проверка свойств материалов с помощью металлографического анализа, испытания на твердость и т.д.

2) Вызов:

Контроль качества регулирующих клапанов для жидкостей должен охватывать весь процесс от сырья до готовой продукции, чтобы обеспечить надежность на каждом этапе.

3. Специальные задачи в области обработки регулирующих клапанов для жидкостей

(1) Требования к высокой точности:

Уплотнительные поверхности и проточные каналы регулирующих клапанов для жидкостей требуют чрезвычайно высокой точности обработки, часто с микронными допусками.

(2) Сложные структуры:

Некоторые клапаны (например, многоходовые клапаны, пропорциональные клапаны) имеют сложную конструкцию и трудно поддаются обработке, требуя многоосевых станков с ЧПУ или специальной оснастки.

(3) Разнообразие материалов:

Процессы обработки различных материалов (например, металлических и неметаллических) значительно отличаются друг от друга и требуют целенаправленного подбора методов и инструментов для обработки.

(4) Устойчивость к коррозии и износу:

Клапаны, работающие в коррозионных или высокоабразивных средах, требуют специальных процессов обработки поверхности или технологий нанесения покрытий.

Резюме:

Обработка и производство регулирующих клапанов для жидкостей – сложный и точный процесс, включающий выбор материала, методы обработки, отладку сборки, контроль качества и другие аспекты. Различные типы клапанов отличаются по способу обработки, но общее заключается в высоких требованиях к точности, герметичности и надежности.

4. тенденции развития технологий обработки регулирующих клапанов для жидкостей

(1) Интеллектуальная обработка:

Применяются станки с ЧПУ и автоматизированные производственные линии для повышения эффективности и точности обработки.

(2) Аддитивное производство (3D-печать):

Используется для изготовления деталей клапанов со сложной структурой, уменьшая отходы материала и трудности обработки.

(3) Зеленое производство:

Использование экологически чистых материалов и процессов для снижения загрязнения окружающей среды и энергопотребления в процессе переработки.

(4) Технология высокоточного обнаружения:

Внедрение передовых технологий, таких как лазерные измерения и ультразвуковой контроль, для повышения эффективности и точности контроля качества.

5. Резюме

В данной статье приводится подробная классификация типов регулирующих клапанов для жидкостей с точки зрения их функций, структуры, способа привода и принципа работы, а также подробно рассматриваются процессы их обработки. Будь то литье, ковка или точная механическая обработка, каждый процесс имеет свой особый сценарий применения и технические проблемы. Благодаря систематическому изложению материала в данной статье представлен четкий технический маршрут для проектирования и производства регулирующих клапанов для жидкостей.